전문가 칼럼

전문가 칼럼

1907년 최초의 플라스틱이 발명된 이후 다양한 장점으로 인해 플라스틱의 수요가 급격히 증가하고 있다. 하지만 사용 후의 재활용 비율이 높지 않은 현실(1) 속에서 최근 플라스틱 수요의 증가는 결국 폐플라스틱의 증가를 의미한다. 이렇게 발생한 폐플라스틱은 소각 또는 매립되어 대기/토양 오염을 유발할 뿐만 아니라, 불법적인 투기로 인한 환경오염과 미세플라스틱의 해양 유출로 인해 생태계 교란의 원인이 되는 등 중요한 사회 문제로 대두되고 있다.

(1) McKinsey (2018) ‘Global Plastic Flows’에 따르면 Recycling 비율 12% (Landfills 40%, Incinerated 25%, Unmanaged Dumps or Leaks 19%, Process Losses in Recycling 4%)

폐플라스틱으로 인한 사회 문제를 해결하기 위해 글로벌 석유화학 기업들은 플라스틱 제품의 생산 단계에서부터 재활용을 고려한 원료 물질을 선정하거나 폐플라스틱 재활용 방안을 연구하는 등 새로운 기술 개발에 사활을 걸고 있다. SK종합화학 역시 ‘Green for Better Life’라는 목표 하에 PE(폴리에틸렌), PP(폴리프로필렌), PET 등 균일 폐플라스틱의 물질적 재활용(Mechanical Recycling) 뿐만 아니라 폐비닐, 복합수지, 유색/오염된 PET 등 불균일 폐플라스틱의 화학적 재활용(Chemical Recycling) 기술을 통해 폐플라스틱을 다시 플라스틱의 원료로 사용하는 선순환 체계 구축을 준비하고 있다.

세계 최고의 리사이클(Recycle) 기반 화학 기업으로 혁신해 나가는 SK 종합화학을 지원하고자 SK이노베이션 환경과학기술원의 Plastic CR(Chemical Recycling) Task에서는 물질적 재활용이 어려운 폐비닐 등을 고온에서 처리하여 열분해유로 전환하는 기술, 그리고 이렇게 얻어진 열분해유를 SK이노베이션 울산Complex(이하 울산CLX)의 석유/화학 공정의 원료로 직접 투입하거나 별도 제품화 할 수 있도록 후처리하는 기술을 연구하고 있다.

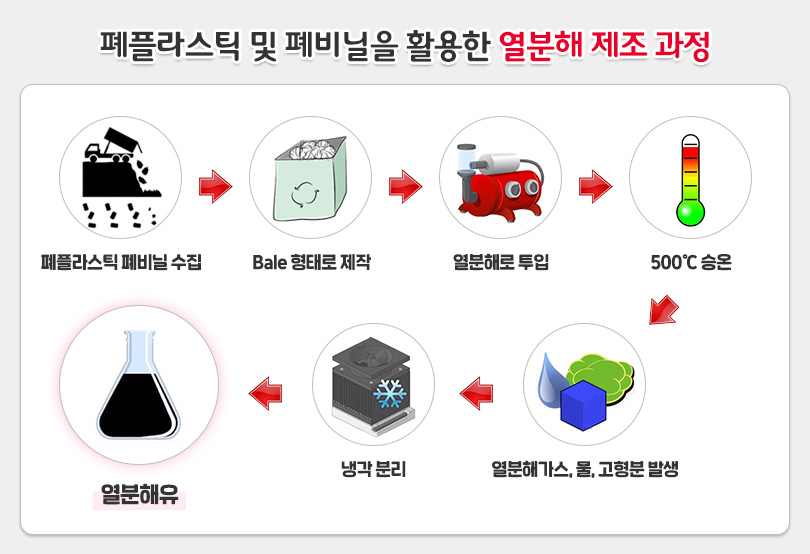

이 기술에 대해 간략히 소개하면, 수거/선별 업체를 통해 회수된 폐플라스틱은 무산소 조건 및 고온(약 300~500℃)에서 고분자 물질을 작은 분자로 분해하는 열분해 과정을 거치고 이후 분리/냉각 과정을 거쳐 ‘열분해유’를 생산하게 된다. 이렇게 만들어진 열분해유는 원유와 유사한 성상을 가지고 있기 때문에 도시 유전으로 표현하고는 한다. 하지만 원료 내 여러 종류의 플라스틱이 혼합되어 있는(Mixed Plastic) 특성 및 사용 과정에서 발생하는 잔재 오염물로 인해 원유와는 다른 다양한 불순물(염소, 황, 질소, 산소, 불포화 탄화수소 등)이 열분해유에 포함되어 있다.

▲ 폐플라스틱 및 폐비닐을 활용한 열분해 제조 과정 (출처 : SK이노베이션 공식 유튜브 https://youtu.be/6ejkPy_4vbc)

이 상태로 저급 연료로 사용할 수 있겠으나 기존 석유/화학 공정에서 이것을 원료로 사용하게 되면 열분해유의 불순물이 심각한 문제(2)를 야기시키는 원인이 될 수 있어 필수적으로 후처리 기술을 통해 어느 수준 이상 제거해야 한다.

(2) 염소/황: 공정 설비 부식(Corrosion), 질소/산소: 폭발 위험성(Explosion), 불포화 탄화수소: 막힘 현상(Fouling)

열분해유 후처리 공정은 조성과 불순물의 함량 차이가 큰 열분해유를 처리해야 하기 때문에 기술의 난이도가 매우 높다. 기존의 석유/화학 공정은 안정적인 운전을 위해 원료에 제약을 두고 일정한 조성과 정해진 수준의 불순물을 처리하도록 설계된다. 반면에 열분해유 후처리 공정은 지역, 시기별로 수거/선별된 폐플라스틱의 성상과 열분해 조건 등에 따라 불순물의 범위와 비점 범위가 다양하게 변화하는 원료(열분해유)를 모두 처리할 수 있어야 하며, 불순물로 인한 공정의 부식에도 크게 신경을 써야하는 어려움이 있다.

이러한 난제 때문인지 현재까지 즉시 도입이 가능한 정도로 상업화된 후처리 기술이나 참고로 삼을 만한 사례를 찾기 어려운 상황이다. SK이노베이션은 자체 기술 개발에 착수, 울산CLX의 지원을 통해 30년 이상 축적한 다양한 촉매/공정 경험과 노하우를 바탕으로 다양한 분야의 전문가들이 함께 힘을 합쳐 촉매, 반응기 설계, 재질 선정 등을 새로이 설계하고 있다. 이와 함께 신규 공정에서 발생 가능한 이슈 사항들까지 선제적으로 점검하고 해결하는 등 기술 완성도를 높이고 있다.

열분해유 후처리 기술은 재활용이 어려워 버려지거나 소각되는 폐플라스틱/폐비닐을 기존 석유/화학 공정에 투입 가능하도록 만들어 플라스틱 원료로 재탄생시킴으로써 SK종합화학의 ESG 경영 확대 및 탄소 저감 정책에 기여할 수 있다고 생각한다. 또한 초저유황경유, 저취용제, 고급 윤활기유 등의 제품 생산이 가능하여 친환경 확산에도 기여할 수 있으니 기술을 담당하고 있는 연구원으로서 큰 행복을 가지고 있다.

‘과감하고 치열하게 도전’하는 SK이노베이션 환경과학기술원의 문화를 원동력 삼아 파이낸셜 스토리(Financial Story)에 맞춘 새로운 영역으로 기술을 확장하기 위해 우리 연구원들은 과감하게 도전하고 치열하게 연구하고 있다. 아울러 현재 개발 중인 열분해유 후처리 기술도 전세계 폐플라스틱 재활용을 검토하고 있는 다수의 기업을 선도할 수 있는 글로벌 탑(Global Top) 기술이 될 것으로 확신한다.

환경과 사회 문제 해결에 앞장서기 위해 주어진 기술 개발 업무에 최선을 다하여 자라나는 우리 아이들이 좋은 환경에서 자랄 수 있도록 ‘Green for Better Life’를 선물하는 것, 그것이 나의 바람이다.