SK이노베이션 울산Complex, 매체예술 조형물 ‘매직스피어’ 점등

2025.01.01

SK이노베이션

SK이노베이션

기업을 평가하는 새로운 기준이 되고 있는 ESG*. SKinno News가 ESG 경영을 통해 환경오염을 줄이는 것은 물론, 연간 영업이익 3천억 원 증가 효과라는 두 마리 토끼를 잡은 SK이노베이션 울산Comlpex(이하 울산CLX)를 찾았다.

(*) ESG(Environmental, Social and Governance) : 비재무적 요소인 환경(Environment), 사회(Social), 지배구조(Governance)에서 얼마나 많은 가치를 창출하고 있는지를 뜻한다.

01 | 환경오염 줄이려 1조 원 투자해 만든 감압잔사유 탈황설비 VRDS

여의도 면적의 약 3배에 달하는 약 830만m2(250만 평) 부지의 울산CLX에 들어서면 감압잔사유 탈황설비 VRDS*가 가장 먼저 눈에 들어온다. VRDS는 주로 선박용으로 많이 사용되는 고유황 중유에 함유된 황산화물을 걸러내 저유황 중유를 생산하는 설비다. 고유황 중유를 저유황 중유로 대체할 경우 황산화물 배출량이 1톤당 약 86% 감소하게 된다.

(**) VRDS (Vacuum Residue Desulfurization, 감압 잔사유 탈황설비): 감압 증류 공정의 감압 잔사유(VR)를 원료로 수소첨가 탈황 반응을 일으켜 경질유 및 저유황유를 생산하는 설비

지난 2017년 11월, SK이노베이션의 정유사업 자회사인 SK에너지는 IMO 2020***에 선제적으로 대응하기 위해 울산CLX 내 1조 원 규모의 VRDS 신설을 결정하고 이듬해 1월 착공한 이후, 당초 계획보다 3개월 앞당겨 올해 1월말 준공했다. 친환경 기술이 집약된 설비이기에 설치하는 데만 2년이 넘게 걸린 것이다.

(***) IMO 2020 : 174개국을 회원으로 둔 국제해사기구가 올해 1월 1일부터 선박연료유의 황 함유량 상한선을 3.5%에서 0.5%로 대폭 강화한 규제

▲ 올해 1월 말, 준공 완료된 울산CLX의 VRDS

▲ 올해 1월 말, 준공 완료된 울산CLX의 VRDS

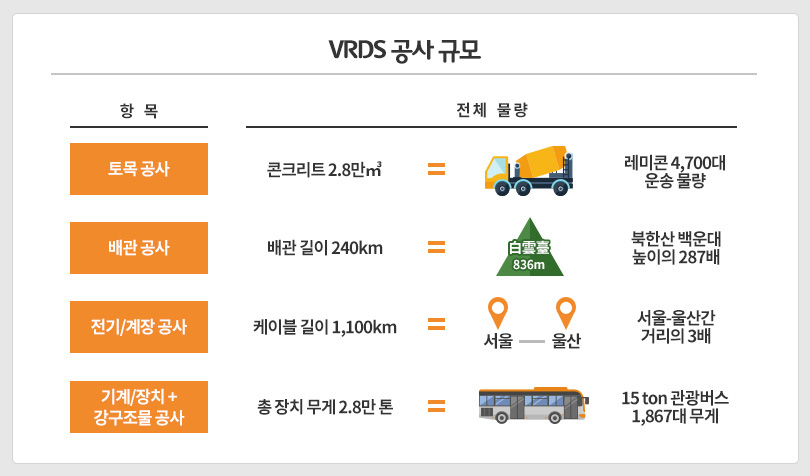

이를 위해 울산CLX는 석유제품 운송을 담당하는 유조화차(철도)가 있었던 장생포역 등 기존 시설물을 철거하고 이 부지에 VRDS를 신설했다. VRDS 공장의 전체 면적은 2만 5천여 평에 달하며, 그 길이는 약 900m나 된다. 설비를 연결하는 배관의 총 길이는 240㎞로, 북한산 백운대 높이의 287배에 육박한다. 또한, 전기 공사 등에 들어간 케이블 길이는 1,100㎞로 서울-울산 간 거리의 3배이며, 설치된 장치들의 총 무게도 15톤 관광버스 1,867대의 무게인 2만 8천톤에 달한다.

현장에서 만난 울산CLX 구성원은 “상당한 비용과 시간이 들었지만, 역사상 가장 강력한 해운 규제인 IMO 2020에 대응할 꼭 필요한 투자였다”며 “저유황 중유의 수요 증가로 VRDS를 통해 연간 약 3천억 원의 영업이익 증가 효과를 누릴 수 있을 것”이라고 말했다.

02 | 울산CLX, ‘그린밸런스 2030’ 달성을 위한 선봉에 서다

정유·화학산업은 생산 공정 중에 이산화탄소 및 오염물질 등을 배출시켜 일반적으로 환경을 오염시킨다는 부정적인 이미지가 강했다.

SK이노베이션의 자회사인 SK에너지·SK종합화학·SK루브리컨츠의 정유, 석유화학, 윤활유 공장 등이 있는 모여있는 국내 최대 규모의 정유·석유화학단지 울산CLX는 ESG 경영을 위해선 이러한 인식을 근본적으로 바꿔야 한다고 생각했다.

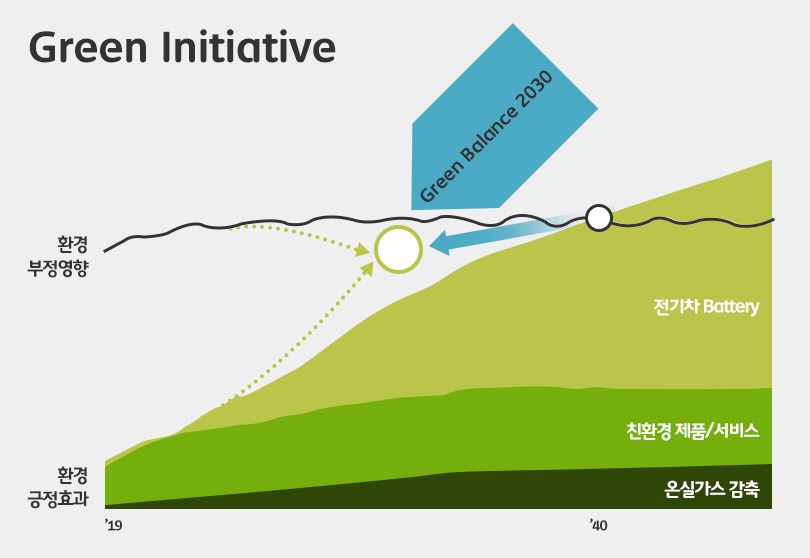

이것이 울산CLX가 SK이노베이션이 지난해 비전으로 선포한 ‘그린밸런스 2030’을 가장 먼저 도입한 배경이다. 그린밸런스 2030은 오는 2030년까지 새로운 10년간, SK이노베이션 계열 차원에서 환경 부정 영향을 넘어서는 환경 긍정 효과를 창출하겠다는 것을 목표로 한다.

▲ 부정적인 환경 영향을 축소하고 적극적인 포트폴리오 트랜스포메이션을 통해 환경 긍정 효과를 적극 창출하는 SK이노베이션의 비전 ‘그린밸런스 2030’

▲ 부정적인 환경 영향을 축소하고 적극적인 포트폴리오 트랜스포메이션을 통해 환경 긍정 효과를 적극 창출하는 SK이노베이션의 비전 ‘그린밸런스 2030’

그린밸런스 2030을 달성하기 위한 울산CLX의 핵심 아젠다는 ‘필(必)환경’이다. 저부가가치 방향족을 벤젠, 자일렌 등 고부가가치 방향족 제품으로 전환하기 위한 ATA(Advanced Transalkylation) 공정에서 클레이(Clay) 흡착 설비를 없앤 것이 그 대표 사례로 꼽힌다.

클레이 흡착 설비는 제품 내 올레핀 성분 등 불순물을 제거하는 기능을 갖고 있다. 올레핀 성분은 벤젠, 톨루엔, 자일렌 등의 색에 결정적인 영향을 미쳐 제품의 규격을 좌우하기 때문에 이를 제거하는 것은 매우 중요하다고 알려져 있었다.

당시 해당 공정을 담당했던 SK종합화학 Basic Chemical Tech 2 Unit의 권혁준 과장은 “이 흡착 설비가 꼭 필요할까?”라는 의문을 가졌다. ATA 공정이 있는 No. 2 PX(ParaXylene, 파라자일렌) 공장에는 클레이 흡착 설비가 있는 데 반해 가장 최근에 준공한 UAC(Ulsan Aromatic Corporation, 울산아로마틱스)의 No.3 PX 공장에는 흡착 설비가 없었기 때문이었다. 또한, 권 과장은 흡착 설비만 없애도 에너지 비용과 이산화탄소 배출을 줄일 수 있을 것이라 내다봤다. 의문을 해결하기 위해 권 과장은 생산 현장과 협업해 수많은 제품 샘플을 분석하고 공정 시뮬레이션을 반복해 결국 흡착 설비를 제거해도 제품 성능이 크게 달라지지 않는다는 점을 확인했다.

이렇게 지난 1996년부터 사용해온 흡착 설비는 역사의 뒤안길로 사라졌다. 흡착 설비를 과감히 배제하고 생산 과정을 간단하게 조정함으로써 울산CLX는 연간 4억 3천만 원에 달하는 에너지 비용을 절감했을 뿐만 아니라 하루 6톤, 연 2,190톤에 달하는 이산화탄소 배출량을 저감하는 데 성공했다. 권 과장은 “과거엔 공정 설비를 없앤다는 건 상상도 못했다”면서 “ESG를 앞세우다 보니 발상의 전환이 이뤄졌다”고 말했다. 작은 의문에서 출발해 친환경 혁신을 만들어낸 것이다.

03 | ESG 경영으로 공정 효율도 높인다

원유 정제과정의 핵심장비로 꼽히는 ‘열교환기 세척 작업 자동화’도 울산CLX ESG 경영의 또 다른 성공 사례다. ‘열교환기’는 원유 온도를 높이고 석유제품 온도는 낮춰, 원유 및 석유제품 등의 저장을 쉽게 해주는 정유 공장의 필수 설비 중 하나로, 울산CLX 내에는 3천여 대 설치돼 있다. 이 장비는 정기적인 세척 작업이 필요한데 그간 작업자들이 열교환기를 분리∙이송해 고압 호스로 수동 세척 작업을 해왔다. 이로 인해 많은 양의 물 사용과 긴 작업시간이 불가피할 수밖에 없었다.

▲ 시간, 물 사용량 등을 획기적으로 개선한 ‘열교환기 자동 세척 시스템’

▲ 시간, 물 사용량 등을 획기적으로 개선한 ‘열교환기 자동 세척 시스템’

이러한 문제를 해결하기 위해 울산CLX는 지난 5월, 사람 대신 기계 장비로 열교환기를 세척하는 시스템을 도입했다. 그 결과 1기당 평균 작업 시간은 6시간에서 3시간으로 줄었으며, 하루 9백톤 이상 사용되던 세척용수도 약 4백톤 이상 줄일 수 있었다. 울산CLX는 새로운 시스템 도입으로 시간과 물 사용량을 획기적으로 개선하며 환경 분야 사회적가치를 창출해냈다.

더 나아가 종합폐수처리장도 대대적으로 손봤다. 울산CLX는 고사천, 그리고 울산만과 맞닿아 있어 수질 관리가 중요할 수밖에 없다. 울산CLX의 종합폐수처리장은 정유·화학 공정을 거치며 나온 폐수를 정화해 2급수 수준의 물로 내보낸다. 울산CLX 앞을 흐르는 고사천에는 새들이 쉼 없이 날아들고 있었다. 고사천의 생태계가 그만큼 건강하다는 증명인 것이다.

“ESG 경영은 거창한 구호를 앞세우기보단 일상적인 혁신 과정으로 추진해야 한다.

이를 통해 환경보호뿐만 아니라 공정 효율화와 생산성 향상까지 달성할 수 있다”

현장에서 만난 울산CLX 구성원의 말처럼 울산CLX는 일상의 혁신을 통해 그린밸런스 2030을, 더 나아가 ESG 경영을 실천하기 위해 노력하고 있다.